Пошук

Особливості будови і конструкції фрезерних верстатів з ЧПУ

Фрезерні верстати з ЧПУ можна класифікувати за різними ознаками: за положенням шпинделя (вертикальні або горизонтальні),

за кількістю керованих осей або ступенів свободи (2, 3, 4 або 5 осей), по точності позиціонування і повторюваності обробки, за кількістю використовуваного інструменту (одне - або багатоінструментальні) і т. д. З детальнішою інформацією про види інструментів і комплектуючих до різних станків можна ознайомитися за посиланням https://bc-chpu.com.ua/g22173269-komplektuyuschie-dlya-frezernyh

за кількістю керованих осей або ступенів свободи (2, 3, 4 або 5 осей), по точності позиціонування і повторюваності обробки, за кількістю використовуваного інструменту (одне - або багатоінструментальні) і т. д. З детальнішою інформацією про види інструментів і комплектуючих до різних станків можна ознайомитися за посиланням https://bc-chpu.com.ua/g22173269-komplektuyuschie-dlya-frezernyh

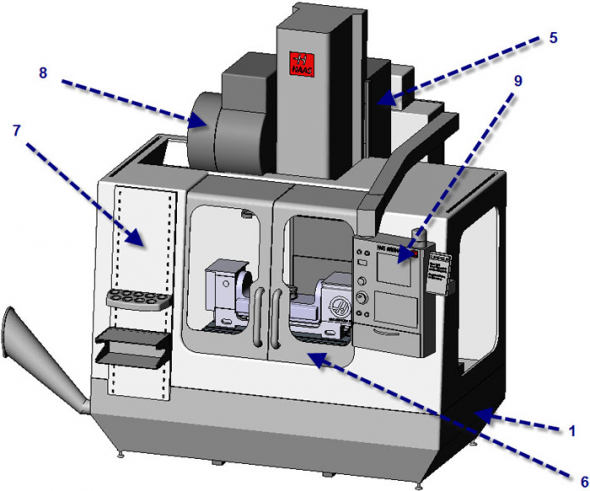

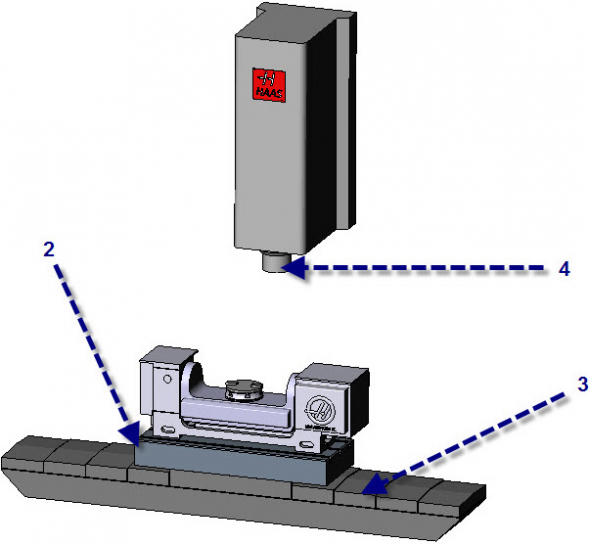

Найбільшого поширення набули вертикальні фрезерні верстати з ЧПУ . Станина (1) призначена для кріплення всіх вузлів і механізмів верстата. Робочий стіл (2) може переміщатися в поздовжньому (вліво / вправо) і поперечному (вперед / назад) напрямках по напрямних (3). Пульт управління, або стійка ЧПУ (9), закріплений на кронштейні і може бути переміщений в зручне для оператора положення.

На робочому столі закріплюють заготовки і різні технологічні пристосування. Для цього на столі є спеціальні Т-подібні пази. Шпиндель (4) призначений для затиску ріжучого інструменту і надання йому обертання. Шпиндель закріплений на колоні (5), яка може переміщатися у вертикальному напрямку (вгору / вниз). Від точності обертання шпинделя, його жорсткості і вібростійкості значною мірою залежать точність і якість обробки. Таким чином, розглянутий верстат є трьохосевим.

Захисні кожухи (7) необхідні для забезпечення безпеки. Вони захищають оператора верстата від летить стружки і мастильно-охолоджувальної рідини (МОР), яка подається в зону обробки під тиском. Дверцята (6) забезпечує доступ в робочу зону верстата. У магазині інструментів (8) барабанного типу знаходиться набір ріжучих інструментів. При цьому взяття необхідного інструменту і фіксація його в шпинделі забезпечуються пристроєм автоматичної зміни інструменту і виробляються по певній команді керуючої програми.

. Конструктивні елементи верстата

Функціональні складові (підсистеми) ЧПУ

Для того щоб зробити зі звичайного верстата з ручним управлінням верстат з ЧПУ, необхідно впровадити певні компоненти в його конструкцію. Недостатньо просто підключити верстат до комп'ютера, щоб він працював за програмою, - необхідно модернізувати механічну і електронну «начинку» верстата. Давайте подивимося, як влаштована система ЧПУ (СЧПУ) на більшості сучасних верстатів.

Умовно СЧПУ можна розділити на три підсистеми:

підсистему управління;

підсистему приводів;

підсистему зворотного зв'язку.

Далі докладніше зупинимося на кожній з даних підсистем.

Підсистема управління

Центральною частиною всієї СЧПУ є підсистема управління. З одного боку, вона читає керуючу програму і віддає команди різних агрегатів верстата на виконання тих чи інших операцій. З іншого - взаємодіє з людиною, дозволяючи оператору верстата контролювати процес обробки.

Серцем підсистеми управління є контролер (процесор), який зазвичай розташований в корпусі стійки ЧПУ. Сама стійка має набір кнопок і екран (всі разом називається призначеним для користувача інтерфейсом) для введення і виведення необхідної інформації.

Системи управління можуть бути як закритими, так і відкритими, ПК-сумісними. Закриті системи управління мають власні алгоритми і цикли роботи, власну логіку. Виробники таких систем, як правило, не поширюють інформацію про їх архітектурі. Швидше за все, ви не зможете самостійно оновити програмне забезпечення та редагувати настройки такої системи. У систем закритого типу є важлива перевага - вони, як правило, мають високу надійність, так як всі компоненти системи пройшли тестування на сумісність.

Останнім часом стало з'являтися все більше відкритих, ПК-сумісних систем управління. Їх апаратна начинка практично така ж, як і у вашого домашнього персонального комп'ютера. Перевага такого методу - в доступності і дешевизні електронних компонентів, більшість з яких можна придбати в звичайному комп'ютерному магазині, і в можливості поновлення внутрішнього програмного забезпечення.

Найсучасніші СЧПУ можуть бути оснащені CAM-системою, що дозволяє автоматизувати процес написання УП прямо на верстаті. Найбільш яскравий приклад - системи ЧПУ серії MAPPS IV японських верстатів Mori Seiki містять вбудоване програмне забезпечення ESPRIT від компанії DP Technology (США) і дозволяють оператору не тільки створити УП будь-якої складності, а й зробити її всебічну перевірку.

Підсистема приводів

Підсистема приводів включає в себе різні двигуни і гвинтові передачі для остаточного виконання команд підсистеми управління - для реалізації переміщення виконавчих органів верстата.

Високоточні ходові гвинти

Важливими компонентами підсистеми приводів є високоточні ходові гвинти. Ви, напевно, знаєте, що на верстаті з ручним керуванням робочий, обертаючи рукоятку, з'єднану з ходовим гвинтом, переміщує робочий стіл. На днище столу укріплена гайка таким чином, що при повороті гвинта відбувається лінійне переміщення столу.

Вдосконалений ходовий гвинт верстата з ЧПУ дозволяє виконувати переміщення виконавчого органу з мінімальним тертям і практично без люфтів. Усунення люфту дуже важливо з двох причин. По-перше, це необхідно для забезпечення надточного позиціонування. По-друге, тільки при дотриманні цієї умови можливе нормальне попутне фрезерування.

Двигуни

Другою складовою підсистеми є двигун (а точніше - кілька двигунів). Обертання вала двигуна призводить до повороту високоточного ходового гвинта і лінійному переміщенню робочого столу або колони. У конструкції верстатів використовуються крокові електродвигуни та серводвігателі.

Кроковий електродвигун - це електромеханічний пристрій, що перетворює електричний сигнал управління в дискретне механічне переміщення. Існує кілька основних видів крокових двигунів, що відрізняються конструктивним виконанням:

крокові двигуни зі змінним магнітним опором;

крокові двигуни з постійним магнітним опором;

гібридні двигуни.

Принцип роботи у всіх цих двигунів приблизно однаковий і досить простий.

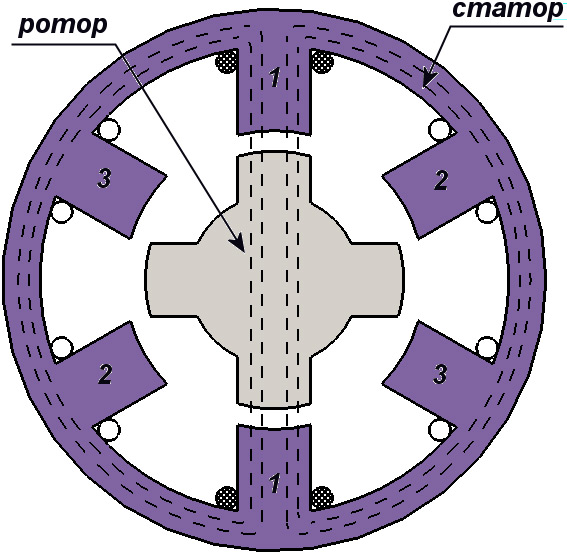

Кроковий двигун зі змінним магнітним опором має кілька полюсів на статорі і ротор з магнітно-м'якого матеріалу (реактивний ротор).

Двигун, який має шість полюсів на статорі, ротор з чотирма зубами і три незалежні обмотки, кожна з яких припадає на протилежні полюси статора.

Двигун, який має шість полюсів на статорі, ротор з чотирма зубами і три незалежні обмотки, кожна з яких припадає на протилежні полюси статора.

При подачі електричного струму в одну з обмоток ротор прагне зайняти положення, при якому створений магнітний потік буде замкнутий. Тобто зуби ротора будуть знаходитися прямо навпроти тих полюсів статора, на обмотки якого подано струм. Якщо вимкнути струм в цій обмотці і подати його в наступну обмотку, то ротор повернеться, щоб в черговий раз замкнути їх уздовж однієї осі. Нехай потрібно перемістити робочий стіл прямолінійно, але не паралельно жодної з осей верстата. Для того щоб виконати таке переміщення, система ЧПУ змушена будувати між точками 1 і 2 безліч опорних точок і рухати робочий стіл за цими точкам «східчасто», поперемінно включаючи подачу то по одній осі, то по інший. При цьому потрібно підтримувати таке співвідношення швидкостей руху по осях, щоб траєкторія руху відповідала заданій траєкторії. Роботу з розрахунку цих проміжних опорних точок виконує спеціальний пристрій, що входить до складу підсистеми управління, - інтерполятор. Интерполятор безперервно відповідно до заданих переміщеннями підтримує функціональну зв'язок між опорними точками і оцінює відхилення від заданої траєкторії, прагнучи звести їх до мінімуму. Ці «сходинки» мають деяке відхилення від заданої траєкторії переміщення. Величина відхилення отриманої «ступінчастою» траєкторії буде дорівнювати або кратна величині імпульсу (дозволу) системи ЧПУ або імпульсу, який формується датчиком зворотного зв'язку. Так як в сучасних верстатах дозвіл системи ЧПУ наближається до 0,001 мм (1 мкм), то отримується переміщення можна розглядати як гладку.